Der Gleisbaumaschinenhersteller system7 beseitigt mit einem vollhydraulischen Antrieb die Nachteile herkömmlicher Maschinen für die Gleis- und Gleisbettpflege. Als Systempartner lieferte HANSA-FLEX nicht nur sämtliche Hydraulikschlauchleitungen.

06.06.2018

Druck statt Drehung

Weniger Verschleiß, reduzierte Lärmemissionen, gesteigerte Präzision und verbesserte Qualitätssicherung: Der österreichische Gleisbaumaschinenhersteller system7 beseitigt mit einem vollhydraulischen Antrieb die Nachteile konventioneller Maschinen zur Instandhaltung von Gleis und Gleisbett. HANSA‑FLEX lieferte als Systempartner nicht nur alle Hydraulikschlauchleitungen, sondern montierte Schlauchleitungen und Rohre auch vor Ort bei system7.

Das Gleis nimmt im Schienenverkehr eine zentrale Rolle ein: Es muss nicht nur die Züge entgleisungssicher führen, sondern auch die dabei entstehenden Kräfte aufnehmen und über Gleisrost und Schotterbett an den Unterbau abgeben. Was einfach klingt, ist angesichts der in Europa zulässigen Achslast von 22,5 Tonnen alles andere als trivial. Denn die Kräfte, die dabei entstehen, sind beachtlich. Auf eine nur drei Quadratzentimeter große Kontaktfläche zwischen Rad und Schiene wirkt eine Kraft von 110 Kilonewton. Die Folge: Die Gleisgeometrie, also die horizontale (Richtung) und vertikale (Höhe) Ausrichtung von Gleisen und Weichen, verschlechtert sich mit der Zeit.

Maschinelles Stopfen

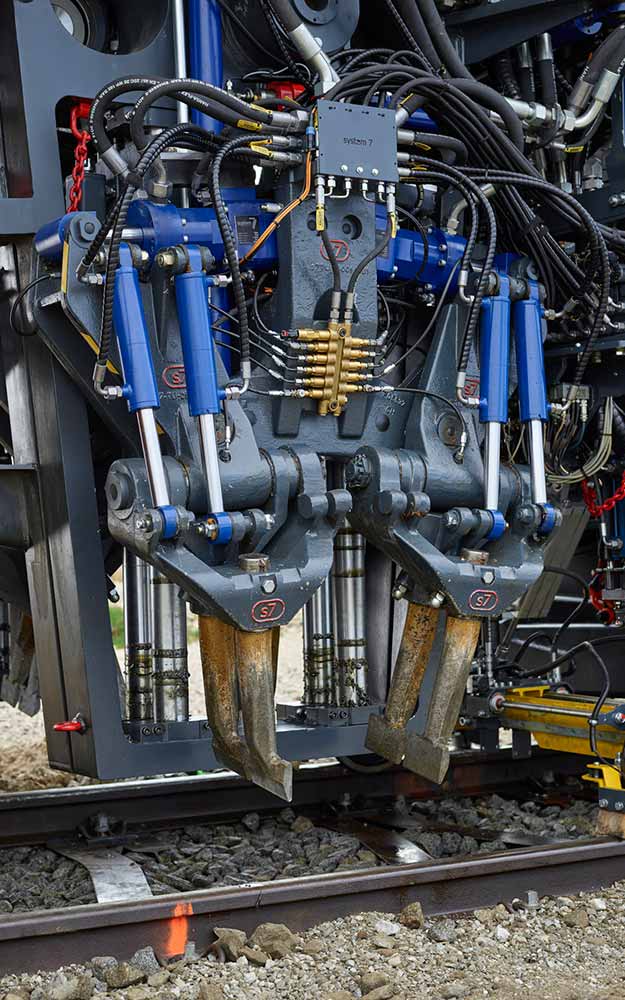

Um diese geometrischen Gleisfehler zu korrigieren, sind regelmäßige Instandhaltungsarbeiten erforderlich. Das Gleis bzw. die Weiche werden angehoben und wieder geometrisch korrekt ausgerichtet. Gleichzeitig wird das Schotterbett verdichtet, um die angepasste Gleisgeometrie zu stabilisieren. In der Fachsprache: Das Gleis wird gestopft. Mussten Gleisbauarbeiter anfangs noch manuell mit Winde, Schottergabel und Stopfhacke stopfen, übernehmen seit über 80 Jahren Maschinen diese Aufgabe. Die Gleisstopfmaschinen sind dazu sowohl mit Hebe- und Richtwerkzeugen als auch mit vibrierenden Stopfpickeln ausgestattet, die in das geschotterte Gleisbett eintauchen und den Schotter verdichten und stabilisieren.

Schneller Start, schneller Stopp

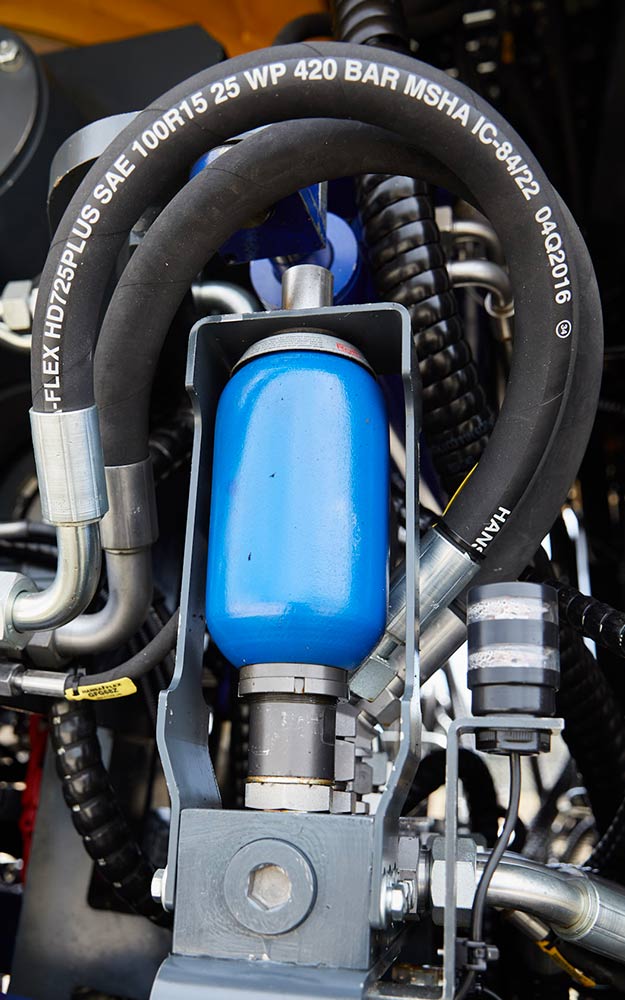

Herkömmliche Stopfmaschinen arbeiten mit einer Exzenterwelle, die die Stopfpickel in eine sinusförmige Schwingung versetzen. „Die Vielzahl von rotierenden und damit verschleißintensiven Teilen, die durchgehende Lärmemission sowie die starre – und damit unflexible – Steuerung haben uns dazu bewogen, mit unserer Entwicklung ‘Universal Tamper 4.0’ neue Wege zu beschreiten“, erklärt system7-Geschäftsführer Hansjörg Hofer. Herzstück der mit über 20 Patenten ausgezeichneten Maschine ist das Flüster-Stopfaggregat mit vollhydraulischem Antrieb. Vibration und Beistellbewegung erfolgen hydraulisch. Der Clou: Erst kurz bevor die Stopfpickel ihre Arbeitsposition im Schotterbett erreichen, startet die Vibration. „Moderne Proportionalventile sind heute in der Lage, in kürzester Zeit große Ölmengen zu regeln. Ein Stopfvorgang dauert nur 1,5 Sekunden. Eine solche Start-Stopp-Steuerung wäre mit rotierenden Vibrationswellen gar nicht möglich“, sagt Hofer.

Weniger Lärm, mehr Flexibilität

Gleisbaustellen werden meist nachts eingerichtet, um den Zugverkehr nicht zu beeinträchtigen. Der vollhydraulische Antrieb reduziert den Lärm enorm und erlaubt so den nächtlichen Einsatz auch in urbanen Gebieten. Darüber hinaus bietet das Konzept weitere Vorteile. Ein Beispiel: Die Beistellzylinder, die die Stopfpickel positionieren, sind mit berührungslosen Wegesensoren ausgestattet. Weitere Sensoren messen den Druck in den Hydraulikzylindern. „Wir können so Frequenz, Vibration und Öffnungsweite optimal an die jeweiligen Gegebenheiten dynamisch anpassen“, berichtet Hofer.

Höchste Präzision

Die Sensoren ermöglichen es system7, den Verdichtungsgrad des Schotters zu messen und zu protokollieren. „Mit dem Wissen über Zustand und Härte des Schotters im Gleisverlauf können Eisenbahnbetreiber neue Konzepte wie die vorausschauende Wartung umsetzen und mit gezielten Maßnahmen übermäßigem Verschleiß bereits im Ansatz begegnen“, gibt Hofer einen Einblick in die Praxis. Auch das Heben und Ausrichten der Gleise erfolgt hydraulisch. Die Steuerung erfolgt über eine komplett neu entwickelte Software, die eine Vielzahl von Sensoren, hydraulischen Regelkreisen und Laserscannern miteinander vernetzt. Der Bediener arbeitet dabei mit einer perspektivischen Führung, eine derartige Navigationseinheit kommt auch im Airbus zum Einsatz. „Der Universal Tamper berechnet selbstständig die Korrekturwerte für die Lage des Gleises. Es reicht nicht aus, punktuell zu arbeiten. Vielmehr muss immer der gesamte Gleisabschnitt betrachtet werden, da es ansonsten beispielsweise zu periodischen Gleisfehlern kommen würde.“

Ausschlaggebend war, dass uns HANSA‑FLEX von der ersten Stunde an sehr gut beraten hat und alle für Schienenfahrzeuge relevante Normen wie EN 45545-2 erfüllt!

Hansjörg Hofer

Geschäftsführer system7

Beratung, Montage und Service von HANSA‑FLEX

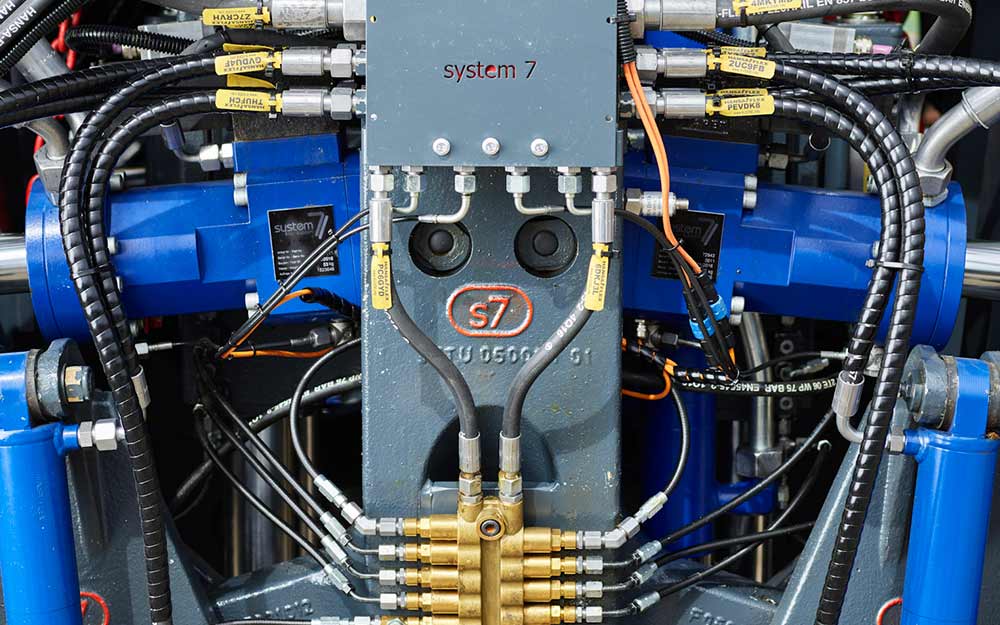

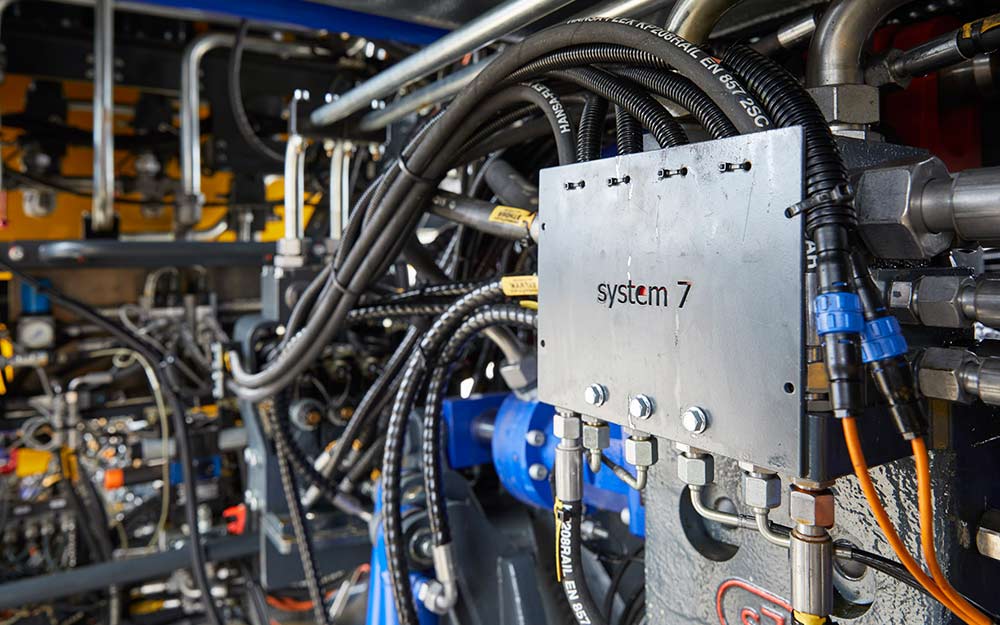

Für viele Hydraulikkomponenten ist HANSA‑FLEX verantwortlich. „Ausschlaggebend war, dass uns HANSA‑FLEX von der ersten Stunde an sehr gut beraten hat und alle für Schienenfahrzeuge relevante Normen wie EN 45545-2 erfüllt“, so Hofer. System7 entschied sich bewusst für eine Systempartnerschaft, die über die reine Belieferung weit hinausgeht: „Wir wollen von der langjährigen Erfahrung unseres Partners profitieren und haben daher auch die Montage ausgelagert“.

Mitarbeiter der HANSA‑FLEX Niederlassung Wels waren regelmäßig vor Ort, um den Prototyp des Universal Tamper zu verschlauchen und zu verrohren. „Die Herausforderung bestand darin, Hydraulik und Mechanik auf engstem Raum zu montieren und dabei gleichzeitig die einfache Wartung der Schlauchleitungen sicherzustellen. Gemeinsam mit unserem Kunden haben wir knifflige Punkte diskutiert und optimiert“, erinnert sich Roland Bauer von der Niederlassung Wels. Und das mit Erfolg: Der erste Universal Tamper arbeitet bereits am Gleis der Deutschen Bahn. Schnellen Service garantiert das dichte Niederlassungsnetz des Systempartners. So verwundert es nicht, dass bereits der Fahrplan für weitere gemeinsame Projekte steht.

Mehr erfahren

- 12.03.2024

Erste klimatisierte S-Bahnen in Berlin

Der Schienenfahrzeughersteller Stadler Deutschland GmbH baut im Konsortium mit Siemens Mobility die ersten klimatisierten S-Bahnen für Berlin und Bandenburg. HANSA-FLEX qualifiziert sich für Klimatechnik-Verrohrung und begleitet das Projekt.Mehr erfahren - 12.03.2024

Service am laufenden Band

Selbstentladender Güterzug der Havelländischen Eisenbahn AGMehr erfahren - 12.03.2024

Einsatzort Zugspitze

Wenn „der Berg ruft“, ist HANSA‑FLEX sofort zur Stelle. Der Systemanbieter rund um die Hydraulik ist auch auf Deutschlands höchstem Gipfel, der 2.962 Meter hohen Zugspitze, im Einsatz. HANSA‑FLEX unterstützt dort die Monteure der Zugspitzbahn AG rund um die Hydraulik und trägt dazu bei, dass Touristen, Wanderer und Skiläufer in diesem Gebiet unbeschwerte und sichere…Mehr erfahren